Kontrola prodkcji

Kontrola przedprodukcyjna

Dbając o finalną jakość oferowanych przez Nas produktów stale sprawdzamy Naszych dostawców zarówno pod kątem terminowości dostaw, jakości produktów, ale również cen i dostępności surowców.

System zarządzania produkcją

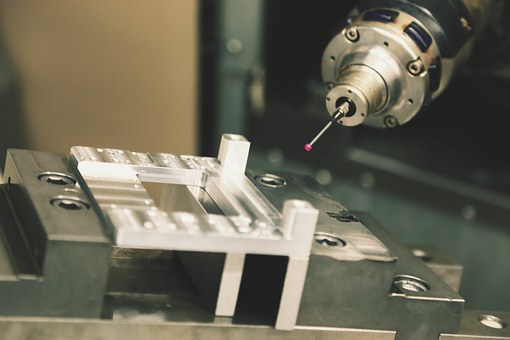

Realizując zlecenia, gwarantujemy precyzję, jakość, doświadczenie i profesjonalizm, zaś wdrożony w 2015 roku system zarządzania jakością oparty na ISO 9001:2015 sprawia, iż jesteśmy rzetelnym partnerem biznesowym, wywiązującym się z określonych terminów, jednocześnie oferując korzystne warunki ich realizacji.

Końcowa kontrola detali

Na podstawie koncowej kontroli jesteśmy wstanie wystawić niezbędną dokumentację według PN-EN 10204 stwierdzające, że wyrób jest zgodny z obowiązującymi normami, bądź też wymaganiami zamawiającego począwszy od zaświadczenie 2.1 wg PN-EN 10204:2005 do świadectwo dbioru

3.2 wg PN-EN 10204:2005

Wystawiamy niezbędną dokumentację według PN-EN 10204 stwierdzające, że wyrób jest zgodny z obowiązującymi normami, bądź też wymaganiami zamawiającego:

- zaświadczenie jakości produktu z zamówieniem 2.1 wg PN-EN 10204:2005

Dokument ten stanowi, że dostarczone wyroby są zgodne z wymaganiami określonymi w zamówieniu. Nie podaje się w nim wyników badań, deklaruje się jedynie podstawowe wartości określone w dokumentacji technicznej produktu (Karta techniczna). - Atest 2.2 wg.PN-EN 10204:2005

Dokument tego typu, to deklaracja, że dostarczone wyroby są zgodne z wymaganiami określonymi w zamówieniu. Zawarte w nim informacje, to m.in. podstawowe własności produktu (numer wytopu zastosowanego materiału, skład chemiczny, wytrzymałość) oparte na wynikach badań. - Świadectwo odbioru 3.1 wg PN-EN 10204:2005

W dokumencie tym deklaruje się iż wyrób jest zgodny z wymaganiami określonymi w zamówieniu. Zamieszczone są wyniki badań, a ich zakres jest określany na podstawie zamówienia i obowiązujących norm. - Świadectwo dbioru 3.2 wg PN-EN 10204:2005

Dokument sporządzony, przez upoważnionego przedstawiciela kontroli, niezależnego od działu produkcji i upoważnionego przedstawiciela kontroli zamawiającego.Na dokumencie umieszczone są wyniki badań. - Deklaracja zgodności producenta

Jest to oświadczenie, stwierdzające na wyłączną odpowiedzialność, iż wyrób jest zgodny z zasadniczymi wymaganiami. - Karta techniczna produktu

Zawiera podstawowe, deklarowane cechy produktu. Zawiera specyfikacje techniczną i przypis numeru Głównego Urzędu Statystycznego PKWiU.

Wydanie dokumentacji, może nieść ze sobą szereg czynności zarówno technicznych, jak i administracyjnych. Dlatego niektóre z nich (jak Świadectwo odbioru 3.2) jest wystawiane odpłatnie, a jego cena, jest zależna od ustalonego w zamówieniu zakresu badań.

Należy pamiętać, iż wystawianie Świadectw wyższych od 2.1 w okresie późniejszym ( np. po realizacji zamówienie), będzie nie możliwe z uwagi na konieczności przebadania produktów przypisanych do danej partii.

Wystawianie dokumentów powyżej 2.1 wydłuża również czas realizacji zamówienia (konieczność przeprowadzenia badań – ok. 3dni roboczych w przypadku 2.2 oraz 3.1). W przypadku świadectwa odbioru 3.2 termin badań jest uzgadniany indywidualnie, ze względu na konieczność obecności upoważnionego przedstawiciela kontroli firmy zamawiającej.

Wszystkie deklaracje, atesty, świadectwa są wystawiane na wielkość zamówioną.

Dostosowujemy produkt bezpośrednio do wymagań klienta:

Masz swój własny projektu?? podeślij nam go do wyceny, nie masz proektu? nie ma sprawy, zrobimy go według Twoich wymagań, zaprojektujemy !

Do projektowania wykorzystujemy nowoczesne programy CAD. Na podstawie dostarczonych części, czy uzgodnionych informacji wykonujemy projekt w 2D jak i wizualizację 3D.

Finalna jakość produktu na najwyższym poziomie:

Nasze działania podporządkowywane są głównemu celowi, którym jest zaspokajanie potrzeb klientów oraz zwiększanie pozycji na rynku obróbki skrawaniem po przez wdrażanie nowych technologii.

Chcąc osiągnąć powyższe założenia przyjęliśmy do realizacji następujące cele jakościowe:

– dbać o dobry wizerunek firmy i jej promowanie,

– oferować klientom produkty wg ich indywidualnych potrzeb,

– terminowo wykonywać podjęte zadania produkcyjne,

– terminowo realizować dostawy,

– świadczyć wszechstronne doradztwo techniczne,

– dbać o estetykę opakowania wyrobów,

– stosować surowce (materiały) najwyższej jakości.

Jednocześnie informujemy, że każdy pracownik firmy został zapoznany z postawionymi przez firmę celami i Polityką Jakości, rozumie je i jest odpowiedzialny za jakość ich realizacji !

Chcesz wiedzieć więcej??

ZADZWOŃ: tel.kom.: +48 663 319 199 lub NAPISZ: biuro@har-met.pl